在包装行业,密封性缺陷如同隐藏在精密机械中的暗礁,传统检测手段往往只能发现表面裂痕,却难以捕捉气体泄漏、热封层虚焊等隐形问题。芯火微电子推出的红外热成像模组机芯,凭借其非接触式测温与毫秒级热响应能力,正在为包装质检领域带来一场"热力CT"革命。这项技术不仅能穿透包装表面,精准定位0.01℃的温差变化,更通过热成像算法构建出三维温度场模型,让隐形缺陷无所遁形。

案例分析一

在小碗茶密封生产线的包装检测中,SensorMicro芯火微电子的红外成像技术可通过精准捕捉热分布差异,有效识别密封性缺陷、材料均匀性异常及结构完整性问题,为茶叶小罐的包装质量提供高效、无损的检测方案。

茶叶小罐生产线通常要求检测速度与灌装、封口等工序同步(如每分钟120罐以上)。SensorMicro技术的核心优势包括:

l 高速成像:iSE412无快门红外机芯配合50帧/秒的扫描速率,可在0.03秒内完成单罐检测,满足高速产线需求。

l 智能诊断:内置AI算法库包含200+种包装缺陷模型,可自动比对历史数据,识别设备参数偏差(如热封温度不足、涂胶不均),并生成修复建议。

l 无损检测:无需破坏包装或接触产品,避免二次污染,尤其适用于高端茶叶的卫生安全检测。

案例分析二

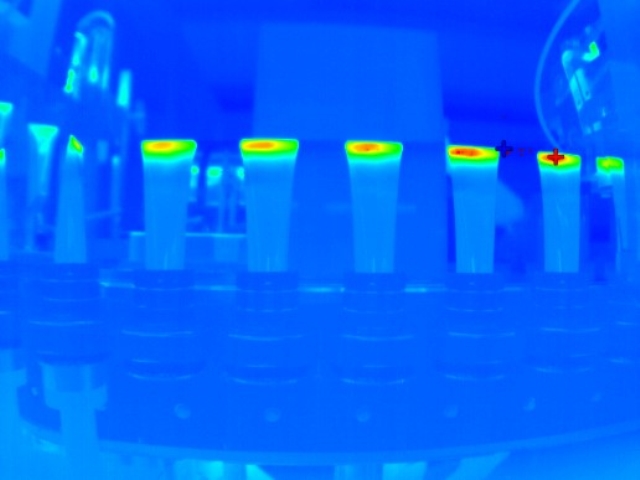

牙膏作为高频接触的日化品,其密封性直接关系到消费者健康。某跨国日化集团在华东生产基地部署的SensorMicro检测系统,揭示了传统质检的盲区。

在牙膏管封口检测环节,MINI系列模组与机器视觉系统组成"黄金搭档"。当高速灌装线以每分钟120支的速度运行时,红外镜头能在0.2秒内完成封口热熔区域的温度场扫描。某批次产品因热熔胶涂布不均,导致管尾出现0.3mm的微间隙,传统视觉检测因反光干扰未能识别,但红外成像却清晰捕捉到间隙处0.8℃的温差——这正是空气对流形成的特征性热痕。系统自动标记缺陷产品,并追溯至涂胶设备参数异常,将泄漏率从行业平均的0.15%降至0.02%。

当红外热成像技术化身包装行业的"热力CT",那些曾经隐匿在光鲜外表下的质量隐患,终于在温度场的可视化呈现中无所遁形。这场由芯火微电子引领的技术革命,不仅守护着消费者的健康安全,更推动着中国包装产业向智能化、精密化方向跃迁。