在冶金、电力、化工、食品加工等工业场景中,温度是否达标,往往直接决定了产品质量、设备寿命,甚至生产安全。

过去,工业测温主要依赖热电偶、热电阻等接触式传感器。但在高温、旋转、快速变化或大面积检测场景下,这类方式逐渐暴露出短板:测得准,但测不全;能接触,但反应慢。而红外热成像技术,正在成为工业测温体系中的“智慧之眼”。

一、从“点测”到“面控”,温度不再有盲区

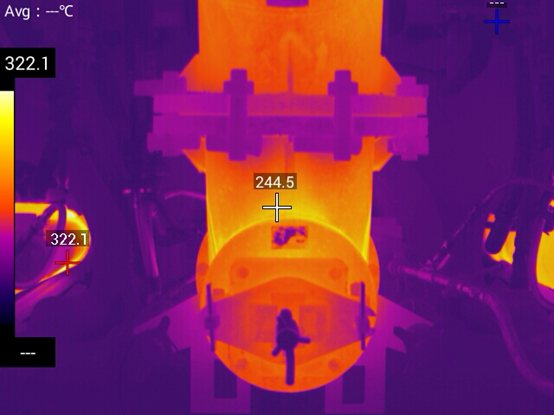

传统测温只能获取单个或少量测点的数据,而红外热成像一次即可采集成千上万个温度信息点,并以图像形式呈现完整的温度分布。

比如:在轧钢生产中,钢坯通常需要被加热至约

1200℃。如果局部区域温度偏低,可能导致轧制开裂;如果局部过热,又会造成能源浪费和材料性能下降。

通过红外热成像,操作人员可以一眼看到钢坯表面的温度是否均匀,一旦出现异常区域,系统可立即提示调整工艺参数。

这意味着,工业测温从“只盯一个点”,升级为“全区域实时管控”。

二、测得准,也要“测得可信”

很多人关心:红外测温准不准?

在工业应用中,红外热像仪通常可实现±2℃或±2%(取较大值)的测温精度。更重要的是,它通过多种技术手段,提升测温结果的可靠性:

l 发射率校正:针对金属、塑料、陶瓷等不同材料,进行参数设定或算法修正

l 环境补偿算法:降低反射、空气衰减、镜头温漂等因素的影响

l 校准机制:在高一致性要求场景中,通过定期标定确保长期稳定

典型应用包括:

l食品杀菌隧道炉在线温控(满足 HACCP 要求)

l变压器、电缆接头等电气设备热点检测

这些场景的共同点是:不只要“有没有超温”,更要“温度是否均匀、是否长期稳定”。

三、从“发现问题”到“提前预警”

红外热成像的价值,并不止于“看温度”,而在于提前发现风险。

在实际工业系统中,热成像设备可设定多级温度规则,并与中控平台或 PLC 系统联动:

l 区域报警:对轴承、接头、绕组等关键部位单独设限

l 温升速率监测:不仅看温度高不高,更关注“升温是否异常变快”

l 趋势分析:结合历史数据与ai算法,辅助判断潜在故障风险

在水泥、冶金、电力等连续生产行业中,红外热成像常被用于预测性维护。通过提前数十小时发现异常升温趋势,企业可以避免非计划停机,显著降低运维成本。

随着工业智能化水平的提升,红外热成像正在从“辅助检测工具”,转变为工业温度管控的重要基础设施。

它不仅回答“温度有没有达标”,还帮助企业看清:“哪里可能出问题、为什么会出问题、问题什么时候会发生。”

凭借非接触、全场域、智能化的测温优势,红外热成像技术正推动工业生产向更安全、更稳定、更高效的方向升级,并将持续赋能未来对高精度、高可靠性工业测温的更高要求。