在石化、电力、冶金及制药等流程工业中,高温或低温管道与设备的保温(保冷)系统是保障工艺稳定性、能效水平及运行安全的关键组成部分。然而,受施工质量、长期运行、机械损伤或环境侵蚀等因素影响,保温层易出现空鼓、压缩失效、进水、脱落甚至局部缺失等缺陷。此类问题通常隐蔽于外护层之下,传统依赖目视检查或局部拆解的检测方式存在效率低、覆盖不全、主观性强等局限,难以支撑精细化运维需求。

红外热成像技术凭借其非接触、实时、全场测温能力,为工业保温层完整性评估提供了一种高效、客观且可量化的无损检测手段。

一、检测原理:基于表面温度场异常识别

以在冬日触摸玻璃为例,密封完好的地方温度均匀,而有漏风缝隙的地方则会感到更加寒冷。工业保温层的检测原理与此类似。

当管道内流动着高温蒸汽或低温液体时,完好的保温层会像羽绒服一样,有效阻隔热量交换,使其外表面温度均匀且接近环境温度。一旦保温层出现缺陷,热量就会在“缺口”处大量散失或涌入,导致该处的表面温度出现异常热点(高温管道)或冷点(低温管道)。

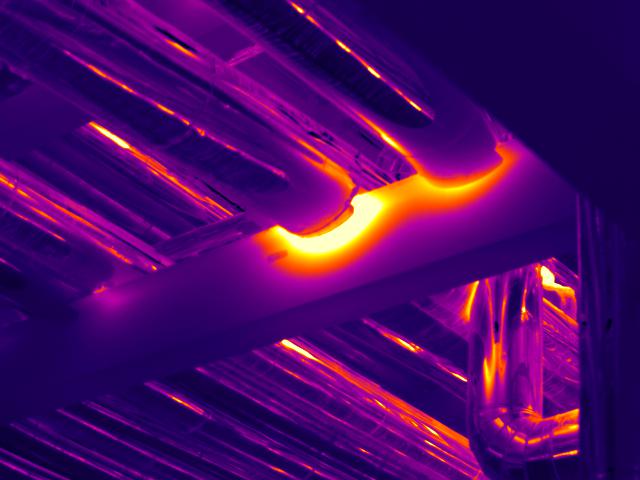

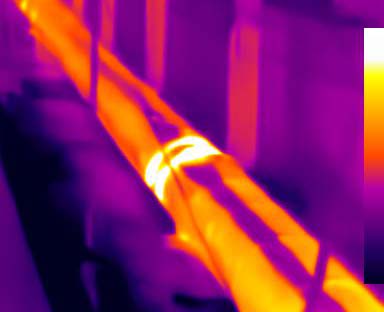

红外热成像技术可以获取被测对象表面的二维温度场分布,直观识别出异常热区(高温管道)或冷区(低温管道),进而定位保温失效位置。典型缺陷在热图像中表现为点状、条带状或不规则区域的温度异常,其形态与缺陷类型具有较强相关性。

二、技术优势:支持高效、精准、安全的运维决策

相较于传统检测方法,红外热成像具备以下核心优势:

- 非接触、不停机检测:可在设备正常运行状态下实施,避免因停机造成的生产损失;

- 全场覆盖、高效率:单次扫描可覆盖数十米管道或大型罐体,大幅提升检测效率;

- 结果可视化、可量化:生成完整热图像及温度数据,支持缺陷面积、温差、热流密度等参数计算;

- 适用于高危环境:对高空、高温、有毒或受限空间区域,可远距离操作,保障人员安全;

- 支持数字化管理:检测数据可存档、比对,用于建立保温性能退化趋势模型,支撑预测性维护策略。

三、典型应用场景

- 石化装置蒸汽伴热管线与反应器保温层完整性评估

- 电厂主蒸汽管道、再热管道保温缺陷筛查

- LNG储罐及低温输送管线保冷层渗水检测

- 制药洁净厂房工艺管道保温合规性验证

- 老旧工业设施节能改造前的能效诊断

在工业能效管理与设备完整性评估中,精准、高效的热成像能力正成为关键支撑。芯火微电子推出的 iTL612R Pro 超微型红外测温机芯,凭借 640×512 /12μm 晶圆级非制冷红外探测器、高性能信号处理电路与先进测温算法,实现远距离、高分辨率、全幅面的实时温度场捕捉。

该机芯采用极致轻量化架构,体积紧凑、功耗低,支持多种通信接口与灵活的 SDK 开发套件,可快速集成至各类工业红外整机设备,充分满足对结构空间、系统兼容性及快速迭代的严苛要求。

在某大型制造企业开展的蒸汽系统保温评估项目中,基于 iTL612R Pro 的红外设备精准识别出多处管道保温棉未按规范包裹的问题,其中一处疏水阀组因保温缺失,表面温度高达290℃,存在严重热损失。依托红外检测结果,企业仅对缺陷部位进行靶向修复,避免了整段管线“全拆重包”的粗放式维修,当年节省燃气成本约76万元。

芯火微电子以高性能核心器件,持续为工业测温、预测性维护与节能诊断提供可靠技术底座,助力制造业迈向智能化、绿色化新阶段。